Экструдер с системой MSD – эффективное решение проблемы дегазации полимеров. Е. Бармашин

Высокие требования к качеству изделий из пластмасс могут быть обеспечены только благодаря эффективному решению проблемы очистки расплава полимера от газообразных веществ, образующихся в процессе экструзионной переработки в результате термодеструкции как самого полимера, так и различного рода примесей.

Особенно остро необходимость дегазации ощущается при переработке полимерных отходов, где помимо низкомолекулярных продуктов синтеза полимерный материал может содержать посторонние включения, в том числе, газообразующие, связанные с его применением, например, остатки пищевых продуктов и флексографическую краску, обычно присутствующие в отходах полимерной упаковки. Локализуясь в расплаве полимера в виде пузырьков, газообразные примеси значительно ухудшают санитарные и механические свойства изделий из пластмасс, существенно ограничивают возможность использования вторичных полимеров.

При переработке пластмасс в изделия процесс дегазации полимера осуществляется обычно на экструзионных установках на базе одно- или двухшнековых экструдеров с зоной декомпрессии и вакуум-отсосом летучих веществ, доукомплектованных фильтром расплава и формующей головкой. Процесс переработки полимера на этих установках включает ряд последовательных операций, при которых осуществляется очистка полимера от твердых частиц и формирование изделия: плавление и гомогенизация материала, дегазацию расплава, продавливания материала через фильтр и головку.

Выделение газообразных веществ из высоковязких жидкостей, какими являются расплавы полимеров, представляют собой диффузионный процесс с очень низкой скоростью диффузии. Вследствие этого, изменение концентрации газообразных веществ в расплаве за относительно короткий период времени пребывания материала в зоне декомпрессии происходит только в тонком слое, примыкающем к границе раздела фаз «жидкость – газ», откуда газообразные вещества с помощью вакуум-отсоса удаляются практически мгновенно. Таким образом, эффективность той или иной системы дегазации, прежде всего, определяется размерами и интенсивностью обновления поверхности раздела фаз – поверхности испарения в зоне отсоса летучих веществ. Попытки повышения эффективности процесса дегазации в экструдере основываются преимущественно на увеличении смесительного эффекта шнека экструдера за счет использования различных устройств и приспособлений, встраиваемых в шнек в зоне декомпрессии. Вместе с тем, относительно малые размеры зон декомпрессии, ограниченные размерами рабочих органов экструдера, и высокая вязкость расплава полимера затрудняют возможность существенной интенсификации процесса перемешивания расплава. Технические возможности большинства экструдеров с зоной дегазации традиционной конструкции вследствие этого весьма ограничены и не обеспечивают высокого качества регранулята при переработке загрязненного материала. Исключение составляет экструзионное оборудование фирм Gneuss и Battenfeld Extrusionstechnik, которые применили в своих последних разработках в зоне дегазации достаточно сложный по конструкции планетарно-валковый смесительный механизм.

При оценке технических возможностей и работоспособности зоны дегазации необходимо учитывать, что экструдер с зоной дегазации, представляющий собой по сути два шнека на одном приводе (пластицирующий и выдавливающий) с участком декомпрессии расплава, расположенном между ними, накладывает существенные ограничения на процесс переработки. Поддержание условий декомпрессии в процессе дегазации полимера предусматривает необходимость согласования расхода пластицирующей и выдавливающей частей экструдера с учетом напорной характеристики выдавливающей части и суммарного гидравлического сопротивления фильтра и формующей головки, что достигается за счет соответствующей геометрии рабочих каналов шнека экструдера. В результате снижения удельная производительность экструдера, а в случае загрязнения фильтра и увеличения сопротивления на выходе из экструдера ограниченная напорная характеристика выдавливающей части шнека зачастую становится причиной переполнения зоны дегазации расплава и прекращения процесса дегазации.

В качестве решения проблемы фирма «ЭТО» (г. Киев, Украина) представляет свою разработку – одношнековый экструдер, снабженный многоручьевой ротационной системой дегазации, условно названной системой MSD (multi stream degassing). Экструдер с системой MSD реализует в процессе дегазации принципиально иную, в сравнении с перемешиванием, технологию интенсивного обновления свободной поверхности расплава, которая позволяет резко повысить эффективность процесса и надежность работы зоны дегазации.

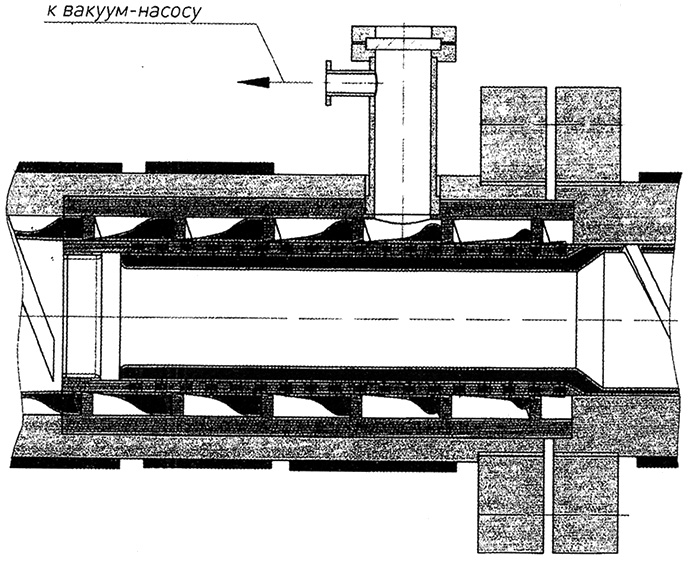

Конструктивно система MSD помещена в разрыве между пластицирующей и выдавливающей частями экструдера и представляет собой цилиндр с множеством отверстий на боковой поверхности и сопряженный с ним скребковый элемент, выполненный в виде гильзы с многозахватным винтовым каналом на внутренней поверхности (см. рис. 1). Цилиндр с отверстиями размещен между пластицирующей и выдавливающей зонами шнека, жестко закреплен на шнеке и вращается вместе с ним. В месте установки цилиндра на сердечнике шнека выполнена проточка, образующая с внутренней поверхностью цилиндра внутренний кольцевой канал, непосредственно соединенный с винтовым каналом зоны пластикации экструдера. Гильза скребкового элемента установлена в корпусе экструдера, а ее внутренняя поверхность образует с наружной поверхностью цилиндра наружный кольцевой канал. Наружный и внутренний кольцевые каналы соосны и сообщаются между собой только через отверстия в стенке цилиндра. Гребень винтового канала неподвижного скребкового элемента охватывает наружную поверхность цилиндра и контактирует с ней с зазором, обеспечивающим возможность вращения шнека.

Винтовой канал скребкового элемента сообщается с винтовым каналом зоны выдавливания экструдера и через радиальное вентиляционное отверстие – с системой отсоса летучих веществ. Диаметр винтового канала скребкового элемента и винтового канала шнека зоны выдавливания выполнен большим, чем диаметр винтового канала загрузочной и пластицирующей части экструдера.

Работа экструдера осуществляется следующим образом. Полимерный материал, в том числе кусковые или агломерированные отходы полимера, разогреваются в пластицирующей части экструдера и превращаются в расплав. Последний заполняет внутренний кольцевой канал системы MSD и под давлением через отверстия в цилиндре продавливается из внутреннего канала в наружный. В результате значительного превышения транспортирующей способности и рабочего объема винтового канала скребкового элемента и выдавливающей части шнека, по сравнению с аналогичными характеристиками пластицирующей части экструдера, происходит резкая декомпрессия, способствующая выделению летучих веществ из полимера и их локализация в расплаве в виде пузырьков газа. Одновременно, благодаря разделению потока расплава на множество отдельных струй и его равномерному распределению по всей наружной поверхности цилиндра образуется большая свободная поверхность расплава – поверхность раздела фаз, откуда газообразные вещества удаляются с помощью вакуум-отсоса. Эта поверхность при вращении цилиндра вместе со шнеком экструдера многократно обновляется за счет среза струи и слоя расплава, примыкающего к наружной поверхности цилиндра, гребнем винтового канала скребкового элемента. Например, при частоте вращения шнека равной 15 об/мин и трехзаходном винтовом канале скребкового элемента полное обновление поверхности испарения происходит каждые 0,15 с. Очищенный от газообразных веществ расплав полимера с помощью винтового канала скребкового элемента непрерывно перемещается по направлению к выдавливающей части шнека, захватывается его витками и, преодолевая сопротивление фильтра и формующей головки, транспортируется к выходу из экструдера.

Конструкция экструдера для дегазации полимера, снабженная системой MSD, обладает рядом отличительных признаков, обеспечивающих ему существенные преимущества в сравнении с экструзионным аналогичного назначения.

Прежде всего, большая поверхность испарения и интенсивность ее обновления обеспечивают высокую эффективность процесса дегазации даже при переработке сильно загрязненных отходов полимеров с большим содержанием летучих веществ, в том числе бывшей в употреблении тары и упаковки с флексографической печатью отходов с повышенной влажностью и т.п. Вместе с тем, в этом случае эффективность системы MSD сохраняет возможность существенной экономии энергозатрат при снижении температуры расплава и глубины разрежения над его поверхностью без потери качества полимера.

Использование системы MSD позволяет значительно повысить удельную производительность экструдеров для переработки и дегазации полимеров. Это становится возможным благодаря тому, что шнек экструдера в зоне выдавливания имеет большой диаметр, чем в зоне пластикации. В результате, при той же частоте вращения значительно возрастает пропускная способность напорная характеристика выдавливающей части шнека. Последнее позволяет при максимальной удельной производительности зоны пластикации для данного диаметра шнека, обеспечиваемой наличием рифленой гильзы в загрузочном корпусе экструдера, гарантировать надежную (без забивания расплавом) работу участка декомпрессии системы MSD при высоком суммарном гидравлическом сопротивлении, создаваемом фильтром точной очистки и формующим инструментом.

Возможны варианты конструкции экструзионного оборудования с использованием системы MSD повышающие эффективность и технологическую гибкость процесса переработки и дегазации полимеров, максимально учитывающие специфические требования заказчика. В этой связи, определенный интерес представляет новая разработка фирмы «ЭТО», где одношнековый экструдер для переработки и дегазации отходов полимеров, снабженный системой MSD, доукомплектован узлом фильтрации с непрерывной очисткой фильтрующей поверхности, встроенным в экструдер перед зоной дегазации. Благодаря этому, удалось с минимальными затратами решить очень важную в технологическом отношении задачу предварительной очистки перерабатываемого материала от значительной части посторонних твердых частиц, в том числе газообразующих, до процесса дегазации. Предварительная фильтрация позволяет снизить количество частиц в материале после зоны дегазации, термическое разложение которых на последующих стадиях переработки негативно влияет на качество регранулята и, одновременно, повысить стабильность работы экструдера, уменьшив периодичность засорения фильтра тонкой очистки, установленного на выходе из экструдера.

Высокая эффективность экструдеров с системой MSD подтверждена опытом эксплуатации в составе оборудования для изготовления изделий из полимеров с повышенными механическими или санитарными требованиями и оборудования для переработки сильно загрязненных отходов полимеров. В их числе линия для изготовления оптически прозрачных труб для шахтных светильников из полиметилметакрилата и оборудование для переработки полиэтиленовых пакетов с большим содержанием краски.

Обладая эффективностью, сопоставимой с лучшими образцами экструзионной техники аналогичного назначения, экструдер с системой MSD по габаритным размерам, металлоемкости и цене остается в пределах значения одношнековых экструдеров с зоной дегазации традиционного исполнения, а по простоте конструкции и надежности в работе выгодно отличается от последних разработок в этой области.

Автор

Евгений Бармашин, к.т.н., директор фирмы «ЭТО» (Киев, Украина)

No Comments

Sorry, the comment form is closed at this time.