Вибір правильного нейлону для застосування

Вступ

Протягом десятиліть матеріали для селективного лазерного спікання (SLS) переважно являли собою версії PA11 і PA12. Маючи десятки комерційно доступних варіантів, ці нейлонові матеріали добре зарекомендували себе на ринку і є більшість варіантів матеріалів SLS. Тепер з введенням DuraForm PAx промисловість отримала унікальний нейлоновий сополімер, який стане базовим матеріалом для нового сімейства матеріалів SLS. PAx – це новий матеріал з високими експлуатаційними характеристиками, простотою обробки та значно низькою ціною, що дозволяє використовувати його в нових галузях.

З вибором виникає потреба у додаткову інформацію у тому, який матеріал використовуватиме цього додатка. Цей посібник було складено, щоб допомогти вам вибрати правильну комбінацію матеріалів для ваших виробничих деталей.

Матеріали мають значення

Перевага технології SLS полягає в тому, що вона пропонує широкий спектр матеріалів, що імітують інженерні пластики, еластомери та композити. Жорсткі матеріали, такі як нейлон, забезпечують міцність та довговічність, а композити можуть ще більше розширити функціональні можливості, підтримуючи додатки, що вимагають, серед іншого, підвищеної жорсткості, стійкості до високих температур та непровідності.

Нейлон PA12 універсальний та простий у використанні

PA12 – один з матеріалів, що найчастіше використовуються в адитивному виробництві. Це синтетичний термопластичний полімер, виготовлений з мономерів лауролактаму, кожен із яких має 12 атомів вуглецю, звідси і назва нейлоновий поліамід (ПА) 12.

Однією з причин популярності PA12 є низька температура плавлення. PA12 плавиться приблизно при 348,8°F (176°C), що є одним із найнижчих показників для нейлонових полімерів. Нижча температура плавлення є перевагою, оскільки дозволяє деталям остигати поступово, що знижує ймовірність короблення.

PA12 отримує вигоду з процесу SLS і відсутність необхідності в опорних конструкціях, які особливо важко видалити з невеликих поверхонь з деталями. За збереження товщини стінки 0,08 мм (0,003 дюйма) конструкція деталей практично безмежна.

PA12 також пропонує багато інших переваг. Він дуже міцний та стійкий до розтріскування. Насправді, враховуючи його властивості, у тому числі міцність на розтяг 48 МПа, міцність на вигин 41 МПа та подовження при розриві 18 %, ймовірність його вигину вища, ніж розриву. Матеріал також дуже стабільний у часі, дуже мало вбирає вологу та хімічно стійкий. Це також один із найпростіших матеріалів для обробки за допомогою піскоструминної обробки, фарбування, покриття та багато іншого.

Нейлон PA11 пропонує кращу продуктивність за вищою ціною

Поліамід 11, більш відомий як нейлон PA11, являє собою полімер на 100% біологічній основі, який використовується в різних галузях промисловості вже більше 70 років. У міру того, як адитивне виробництво перейшло від прототипування до серійного виробництва, PA11 знаходить все ширше застосування завдяки своїм властивостям матеріалу та матеріалам на біологічній основі.

З хімічної точки зору PA11 дуже схожий на PA12, тільки один атом вуглецю в його полімерної ланцюга менше. Тим не менш, на один вуглець менше, що суттєво впливає на те, як матеріал реагує на адитивне виробництво. Завдяки своїй унікальній кристалічній морфології PA11 має покращені механічні властивості, включаючи підвищену пластичність, ударну в’язкість, опір стирання та втоми, особливо при нижчих температурах. Він також забезпечує кращі ізотропні характеристики, що додатково підвищує міцність осі Z.

З іншого боку, матеріал PA11 зазвичай дорожчий, ніж PA12. Він також вимагає вищої температури з точкою плавлення приблизно 392°F (200°C). Щоб запобігти жолобленню, деталі повинні охолоджуватися повільніше. Крім того, PA11 виганяється, створюючи додаткове навантаження на машину. Для забезпечення довговічності пристрою потрібно більше часу простою для обслуговування та очищення. Водночас ці фактори збільшують вартість та час, що витрачається на виготовлення деталей.

Об’єднайте найкраще з обох світів

Нещодавно анонсований DuraForm Pax Natural вже доступний. Цей унікальний нейлоновий сополімер поєднує переваги PA12 і PA11, забезпечуючи довготривалу стабільність на додаток до виняткової міцності і довговічності за доступною ціною.

DuraForm PAx має властивості, аналогічні властивостям пластмас, отриманих литтям під тиском, включаючи високу міцність, довговічність і гнучкість. Він відрізняється високою удароміцністю і високим подовженням при розриві в будь-якому напрямку, в тому числі в напрямку Z. Цей матеріал також має високий ступінь придатності для вторинної переробки і остигає швидше, ніж інші термопластичні матеріали, що створює цінову перевагу та підвищує продуктивність машини. PAx підходить для використання з SLS-принтерами від провідних виробників галузі, а також з обладнанням для автоматичного очищення та постобробки.

DuraForm PAx, розроблений для простоти обробки та високого ступеня вторинної переробки, ідеально підходить для виготовлення функціональних прототипів та деталей для кінцевого використання.

Економічний та продуктивний

DuraForm PAx Natural пропонує дуже високий коефіцієнт вторинної переробки, але це лише частина його економічних переваг. Він також плавиться за нижчої температури, охолоджуючи деталі швидше, що економить цінний машинний час, а також знижує вимоги до технічного обслуговування.

Поліпшіть обробку кінцевого використання за допомогою парового хонінгування

Отримайте прозорість за допомогою парового хонінгування

Нейлон звичайно не зовсім білого кольору і стає напівпрозорим при використанні на тонких поверхнях. DuraForm PAx Natural забезпечує деяку прозорість одразу після обробки, але цей ефект можна значно покращити за допомогою процесу, відомого як хонінгування парою. Це метод обробки, який використовує струменеве очищення матеріалу під низьким тиском для видалення зайвого матеріалу і тонкого полірування поверхні деталі, а потім шліфується деталь парою. В результаті виходить напівпрозорий термопласт з властивостями та обробкою поверхні, порівнянними з поліпропіленом і нейлоном, отриманим литтям під тиском, що робить його придатним для застосування, що вимагають візуалізації потоку рідини при низьких та середніх температурах.

Отримайте естетику формованих деталей за допомогою парового хонінгування

Деякі покупці нейлону цікавляться чорними версіями порошків SLS, які вони використовують, з різних причин. Багато кінцевих споживачів віддають перевагу чорному кольору, оскільки він краще маскує подряпини. Крім того, бувають випадки, коли пофарбовані в чорний колір деталі позбавляють часу і витрат, пов’язаних з фарбуванням деталей з натурального нейлону. У випадку з DuraForm PAx Black хонінгування парою додатково покращує обробку деталей, збільшуючи блиск і роблячи їх майже невідмінними від формованих деталей. Додавання текстури в процесі проектування деталей, які будуть піддаватися шліфуванню парою, ще більше покращує обробку та дозволяє використовувати деталі як деталі для кінцевого використання.

Досягти вищих рівнів сталого розвитку

Адитивне виробництво пропонує безліч переваг у сфері сталого розвитку. Свобода проектування, що пропонується SLS, у поєднанні з механічними властивостями DuraForm PAx дозволяє інженерам створювати оптимізовані деталі, які мають меншу вагу та використовують менше матеріалу. Це також допомагає з консолідацією деталей та може навіть допомогти організаціям розширити цифрові запаси.

DuraForm PAx має вражаючу довготривалу стабільність і був протестований на термін до восьми років у приміщенні та до 18 місяців на відкритому повітрі. Ця ключова перевага створює нові можливості застосування та сприяє стійкості за рахунок збільшення терміну служби готових деталей. Крім того, низька частота оновлення забезпечує повторне використання до 90% та більше невикористаного порошку.

Нові та покращені додатки

Використання для міцних та гнучких з’єднань із засувкою та живих петель

З’єднання з клямкою спрощують процес складання деталей, усуваючи необхідність у кріпильних деталях та інструментах. Як правило, це невеликі виступи, що нагадують гачок, шпильку або буртик, які відхиляються або замикаються на місці при складанні.

Живий шарнір являє собою тонкий гнучкий місток, зроблений з того ж матеріалу, що і дві жорсткі частини, що з’єднуються ним. Найчастіше вони виготовляються методом лиття під тиском та виготовляються з поліетилену або поліпропілену. Живі петлі недорогі в установці і, як правило, мають низьке тертя та знос, що робить їх корисними для багатьох додатків, від оборони, військових та медичних до споживчих товарів та упаковки.

Механічні властивості DuraForm PAx роблять його дуже ефективним вибором для виготовлення живих петель і з’єднань, що замикаються, надрукованих на 3D-принтері. Міцність та довговічність матеріалу протистоїть втомі та зберігає цілісність деталей, а високе подовження при розриві забезпечує високу гнучкість шарнірів та засувок.

Ідеальний повсякденний матеріал

У той час як спеціалізовані центри зазвичай орієнтовані на внутрішніх клієнтів із загальними потребами, комерційні сервісні бюро 3D-друку працюють з клієнтами, додатки яких охоплюють багато ринків, галузі та варіанти використання. Ті, хто пропонує технологію адитивного виробництва SLS зазвичай пропонують портфоліо матеріалів, але просувають один або два для багатоцільового використання. Заміна матеріалу збільшує витрати, і якщо немає особливої потреби, клієнти зазвичай вибирають «домашні» матеріали постачальника.

DuraForm PAx було розроблено як повсякденний універсальний матеріал. Сервісні бюро, що пропонують SLS, які обрали його як матеріал, можуть знизити витрати за рахунок більш високого ступеня вторинної переробки та більш швидкого охолодження, одночасно підвищуючи доступність обладнання та скорочуючи час простою, створюючи нові можливості для отримання доходу та прибутку.

Розширення можливостей медичного обладнання

Коли справа доходить до розробки та комерціалізації медичних пристроїв, SLS є однією з технологій адитивного виробництва, що найчастіше використовуються. Деталі часто бувають складними та вимагають міцності, довговічності та гнучкості.

В даний час з використанням SLS виробляється багато різних типів медичних пристроїв. Лікарі навчають та планують складні процедури за допомогою медичних моделей. Хірургічні шаблони та інструменти покращують результати лікування пацієнтів, дозволяючи лікарям оперувати з більшою точністю та менше часу за столом. Спеціалізовані аксесуари та насадки, надруковані на 3D-принтері, дозволяють клініцистам розширити використання дорогого медичного обладнання, а відгуки лікарів надають виробникам можливості для постійного вдосконалення, включаючи спрощення та консолідацію деталей, полегшення та багато іншого.

DuraForm PAx може підтримувати багато з цих програм. Як згадувалося вище, він дуже ізотропний, що дозволяє використовувати його в багатьох додатках, що вимагають роботи з газами та рідинами. Він також пройшов випробування на біосумісність (ISO 10993-5, Біологічна оцінка медичних виробів. Частина 5: Випробування на цитотоксичність in vitro) і був протестований (ASTM D543) на поверхневий контакт і тривалу сумісність з багатьма поширеними хімічними речовинами, включаючи відбілювачі, перекис, спирт та багато іншого.

Активуйте нові автомобільні програми

Автомобільна промисловість також широко використовує технологію адитивного виробництва. Протягом багатьох років він використовувався виключно для прототипування, але також використовувався для пристроїв, пристроїв, оснастки, а останнім часом і для серійного виробництва готових деталей. Пластмаси становлять до 50% обсягу нових автомобілів, але становлять менше ніж 10% ваги. OEM-виробники та їх постачальники використовують унікальні переваги SLS для розробки та покращення існуючих деталей, а також для створення нових конструкцій, що забезпечують кращу продуктивність та навіть меншу вагу.

Як згадувалося раніше, DuraForm PAx може бути чудовим вибором для роботи з рідинами. В автомобільному середовищі воно було протестоване з різними рідинами, що зазвичай використовуються. DuraForm PAx Natural з хонінгуванням парою можна використовувати для проектування, тестування та виробництва напівпрозорих резервуарів за менший час та з меншими витратами.

Крім роботи з рідинами, DuraForm PAx має багато інших застосувань в автомобільній промисловості. Він забезпечує міцність і довговічність, необхідні для багатьох застосувань, включаючи повітропроводи, корпуси та кожухи. Його також можна використовувати для створення пристроїв та пристроїв на додаток до загального прототипування.

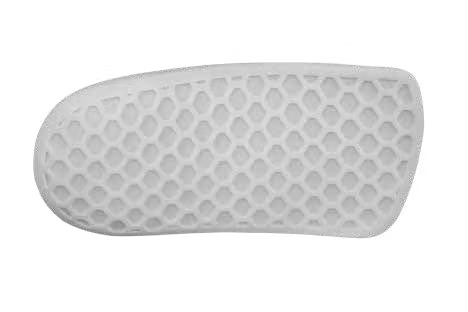

Більш міцні та гнучкі ортопедичні устілки

Ортопеди по всьому світу починають замислюватися про переваги ортопедичних устілок, надрукованих на 3D-принтері. Як описано вище, адитивне виробництво SLS забезпечує свободу проектування та можливість створювати складні конструкції. Але він також пропонує багато інших переваг, у тому числі:

- Повністю цифровий робочий процес

- Оптимізований процес розробки продукту, у якому всі ітерації, від початкових моделей і прототипів до готових деталей, виробляються з використанням однієї й тієї технології.

- Економічна ефективність, особливо за коротких тиражів

- Швидкість виходу ринку

- Налаштування та персоналізація

Завдяки нещодавнім удосконаленням у галузі 3D-сканування медичним працівникам стало простіше, ніж будь-коли, отримувати цифрову візуалізацію частин тіла пацієнта. Потужне програмне забезпечення дозволяє їм швидко проектувати ортопедичні устілки та надсилати замовлення на виробництво. 3D-друк дозволяє їм виробляти високоякісні індивідуальні пристрої з високою точністю та повторюваністю на запит.

Новий DuraForm PAx – ідеальний матеріал для виготовлення ортопедичних устілок. Він забезпечує гладку поверхню, на яку користувачі очікують від продукту, орієнтованого на споживача. Механічні властивості PAx забезпечують міцність та гнучкість, необхідні для ортопедії, а довготривала стабільність матеріалу гарантує, що пристрої працюватимуть так, як очікувалося протягом багатьох років. Крім того, цей матеріал пропонує безліч переваг у галузі сталого розвитку та є економічно вигідним для виробництва ортопедичних устілок у великих масштабах.

Чому SLS?

За допомогою SLS тонкі шари полімерного порошку наносяться на робочу пластину, а потім керований комп’ютером лазер простежує поверхню деталі. Потім тонкі шари скануються і сплавляються разом при високій температурі, поки деталь не буде готова.

Використання лазера для сплавлення порошку забезпечує чудову адгезію шарів, в результаті чого деталі, виготовлені з використанням SLS, мають ізотропні механічні властивості. Це поряд з широким розмаїттям матеріалів дозволяє інженерам проектувати міцні конструкції, які забезпечують чудову міцність, жорсткість і подовження.

SLS також пропонує ще одну важливу перевагу. Оскільки неспечений порошок залишається у шарі, він забезпечує підтримку, оточуючи та стабілізуючи деталі у міру їх виготовлення. В результаті SLS дуже ефективний під час виробництва об’єктів складної геометрії, що забезпечує більшу свободу проектування. Крім того, він дозволяє «вкладати» багато деталей в область збирання та знижує ймовірність пошкодження під час постобробки. У разі використання інших технологій адитивного виробництва деталі необхідно обережно знімати з опор. Деталі SLS можна витягнути прямо з порошкового шару і після швидкого очищення вони готові до використання.

Відгуки від сервісних бюро

“DuraForm PAx фундаментально руйнує структуру витрат на технологію SLS, а також дозволяє нам вигідно виробляти деталі, які раніше було важко виправдати за допомогою порошкового матеріалу. Цей інноваційний матеріал має механічні властивості, подібні до поліпропілену, має високе подовження, ударостійкість і високу швидкість переробки. Оскільки DuraForm PAx використовує нижчі температури друку, що пришвидшує друк і процедури подальшої обробки, загальна вартість готових деталей знижується”, Mike Littrell (Майк Літтрелл), президент CIDEAS Inc (buildparts.com).

Автор

© 2022, 3D Systems, Inc. Все права защищены.

3D Systems со штаб-квартирой в Рок-Хилле, Южная Каролина, — это компания, которая разрабатывает, производит и продает 3D-принтеры, материалы для 3D-печати, 3D-сканеры и предлагает услуги 3D-печати.

Джерело: www.newequipment.com

No Comments

Sorry, the comment form is closed at this time.